機種が多様で市場の動きも活発な汚泥脱水機。近年は更新需要の高まりに加え、PPPやDXなど取り巻く環境にも変化が生じている。先ごろ代名詞の圧入式スクリュープレスが全都道府県への納入を達成した脱水機の主要メーカーの石垣に、脱水機市場の動向や今後の展望を聞いた。取材には環境機械事業部事業推進本部の柳澤健司・本部長と小田尚樹・東日本ソリューション部長に対応してもらった。

■息の長いスクリュープレス

――脱水機は時代ごとに機種のトレンドが移り変わってきた印象があります。過去から現在までの変遷を解説してもらえますか。

柳澤:下水処理場における汚泥脱水機の走りとされるのが、ドラム内部を真空ポンプで負圧状態にする「真空ろ過機」です。昭和33年に香川県坂出市で創業した当社も、塩の生産過程で生じるにがりから、さらに塩を取り出せないかと、地元の要望を応える形で真空ろ過機を開発しました。その開発時期と、昭和45年の水質汚濁防止法の制定が重なったこともあり、今では考えられませんが、自治体から電話注文が殺到し、生産が追いつかない状況だったと先輩から聞きました。中古製品でも構わないから販売してほしいという声もあったそうです。

その後、都市部を中心に下水道の固液分離装置の大規模化が進む中、昭和50年代に入ると、エネルギーを消費してでも、より含水率の低い脱水が求められるようになりました。そこで全盛を迎えたのが加圧ろ過機とも呼ばれる「フィルタープレス」です。ただ、脱水助剤として消石灰や塩化第二鉄といった薬品を高い割合で注入しなければならず、結果的に脱水ケーキが増量する点、防臭性が劣り、作業環境が良くない点などの課題もありました。一方で、薬品を注入する必要がない浄水場の排水処理施設では、今でも主流の機種となっています。

下水道の市場では、フィルタープレスに代わる機種として「ベルトプレス」や「遠心脱水機」が登場し、市場の大部分を占有していくことになります。この要因としては、水処理に欠かせない高分子凝集剤の技術開発が進み、品質が安定するようになったことが挙げられます。海外製品の輸入により調達も容易になりました。当時は当社もベルトプレスや遠心脱水機の販売を軸に営業展開していましたが、同時に、当社ならではの技術開発が急務とも感じていました。

――そこで開発に着手したのが圧入式スクリュープレス。

柳澤:そうです。スクリュープレスという技術自体はもともと主に民間工場で魚のすり身の生成に使われていたものですが、当社はそこに高分子凝集剤と、下水道の市場ではまだ馴染みのなかった金属ろ材を組み合わせました。

昭和50年代後半に開発に着手し、平成7年に滋賀県湖東町(現:東近江市)に1号機を納入するまで、足かけ10年以上の期間を要しました。1号機は「ISGKⅢ型」になりますが、実は「Ⅰ型」と「Ⅱ型」は日の目を見ることなく、開発段階で中止となった型式です。

開発のポイントは、高分子凝集剤と汚泥を調質した凝集フロックをいかに少ない圧力で脱水機内部に充填できるか、でした。圧力が少ないということは、消費エネルギーも抑えられます。開発の結果、石垣の圧入式スクリュープレスは、従来の遠心脱水機に比べ、5割以上の消費電力削減を実現しました。脱炭素などの動きを背景に今でこそ省エネが求められる時代になっていますが、その先駆けだったと自負しています。

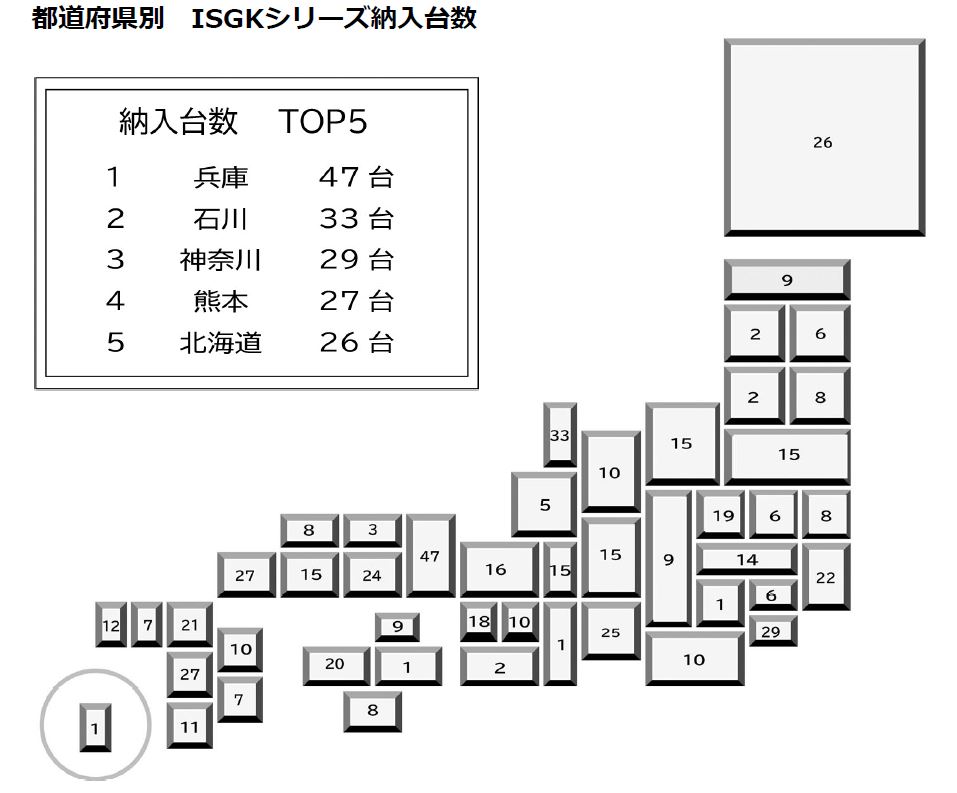

1号機の納入から約30年が経過しましたが、この間、累計販売台数は600台以上となり、先ごろ47都道府県すべてに納入することができました。現在、全国の下水処理場における脱水機の稼動台数は約3000台と言われていますので、稼動中の脱水機の5台に1台は当社の圧入式スクリュープレスになる計算です。

脱水機は機種の変遷が早いと言われ、これまでも真空ろ過機からフィルタープレス、フィルタープレスからベルトプレス・遠心脱水機へと、10~15年サイクルで機種が置き換わってきました。そんな中、スクリュープレスは30年間、廃れることなく、今も主力を張っています。息の長い機種と言えますし、常にバージョンアップを続けてきた結果とも言えると思います。

■開発、設計、製作を一元的に

――石垣の圧入式スクリュープレスの特徴は。

小田:外筒スクリーンの内側にあるスクリュー軸が回転することで、汚泥を入口側から出口側へ搬送する間にろ液が排出され、脱水が進行します。当社の製品では、このスクリュー軸が出口側に向かって太くなる形状を採用しており、ろ室内の容積を出口に向かって徐々に小さくすることで汚泥に与える圧力を連続的に高めるようにしています。

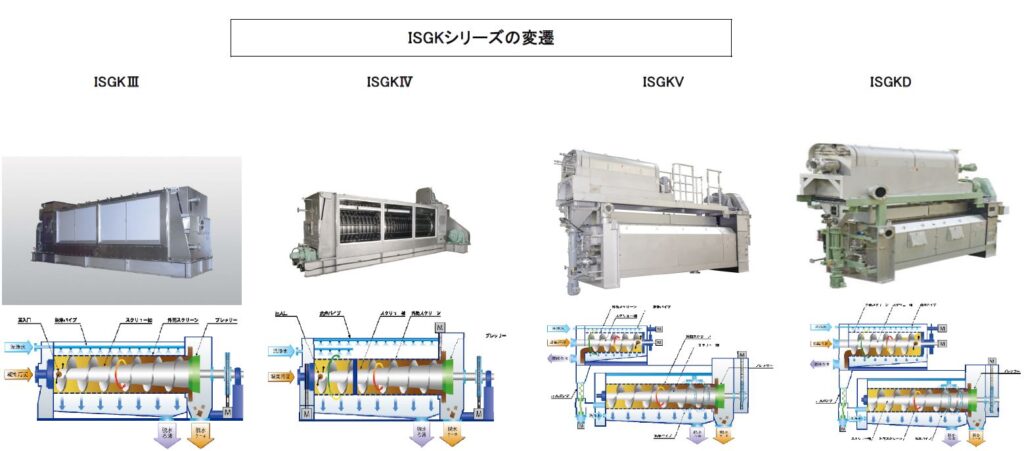

外筒スクリーンは固定し、内側のスクリュー軸のみが回転する「ISGKⅢ型」に加え、外筒スクリーンの前半部分をスクリュー軸とは逆方向に回転させることで、脱水初期のろ液の排出性を高め、性能向上を図る「ISGKⅣ型」、濃縮部と脱水部を独立させ、汚泥を脱水部に供給する時点で高濃度化しておくことで、従来よりも低含水率化が図れる「ISGKⅤ型」の各型式をラインナップしています。累計販売台数600台の内訳はおおよそⅢ型が200台、Ⅳ型250台、Ⅴ型が150台となっています。

さらに当社では、Direct(ダイレクト)のDに由来する「ISGKD型」という型式も用意しています。構造はⅤ型と同様ですが、濃縮部のろ過面積を大きくすることで、未濃縮汚泥をダイレクトに脱水することを可能としたものです。濃縮設備と脱水設備を同時に更新するような場合に、濃縮設備を省略した新たな処理フローを採用することができ、設備の大幅な簡素化によりコストダウンや運転管理の省力化が図れるのがメリットです。日本下水道事業団との共同研究技術として、納入実績も重ねています。

ISGKシリーズの変遷

――技術面で石垣の強みは何でしょうか。

小田:自社で製品の開発、設計、製作を一気通貫で行っている点だと考えています。例えばスクリュー軸1つをとっても、さまざまな試作品をつくり最適な形状を追求していますが、これは自社で工場を持ち、開発、設計、製作を一元的に行っているからこそ可能となっています。

また、技術の改良という観点からは、自社製品の施工を受託し、試運転を通じて改善点を設計にフィードバックできる点も強みです。当社では提案制度というものがあり、試運転などで思いついた改良点などを社員が提案し、優れたものはすみやかに製品に反映する仕組みも構築しています。些細な改良も多いですが、この積み重ねが当社製品の評価につながり、拡販に貢献しているものと考えています。

――47都道府県の納入達成に至るまで、印象に残っていることはありますか。

柳澤:下水道予算がピークだった平成10年度頃からは小規模の処理場にも多数採用してもらえるようになりました。特に印象に残っているのは石川県です。当時、県が当社のスクリュープレスの良さを認めてくださり、能登地方を中心に一挙に普及することができました。

全国の自治体から仕事をいただく中で実感としてあるのは、同じ性状の汚泥はほとんどなく、多種多様だということです。先輩から言われた「汚泥は生き物」「汚泥処理は実証主義」という言葉が身に染みてわかりました。だからこそ、当社が保有する1万点近い膨大な試験結果や分析結果などのデータが生きてくると考えています。

都道府県別ISGKシリーズ納入台数

■「ものづくり」でトップランナーめざす

――PPPやDXなど下水道事業を取り巻く環境が変わってきています。脱水機メーカーとして、どのような戦略をお持ちでしょうか。まずPPPについて。

柳澤:先ごろも国の新たな施策としてウォーターPPPが打ち出されました。今まで以上にこの流れは加速し、増え続けていく市場だと認識しています。

ただ、PPPと一口に言っても、企業としてはさまざまな参加形態をとることが可能です。当社としては、600台以上の既設の実績を生かすためにはどうしたらよいかという視点で考える必要があると思っています。案件に応じて参加形態が異なるのは大前提ですが、どちらかというとエンジニアリング色よりも、自社設計・開発を主体としたメーカー色が強い会社ですので、製品供給を軸とした展開が主になると考えています。

先ごろも浜松市のコンセッション事業で、当社の圧入式スクリュープレス脱水機の製品供給が決定しました。昨今の電気代高騰を背景に省エネ性能や消耗部品点数が比較的少ないなどの特長を評価してもらえたのではないかと考えています。

――PPPと表裏一体ですが、広域化・共同化も進みそうです。

柳澤:最近はし尿や浄化槽汚泥など外部の汚泥を受け入れる案件も増加しています。受け入れ量や混合比率によって変化するため、脱水機の性能設定が難しいという課題もありますが、当社としては、現地試験に加え、これまで蓄積した経験やデータをフル活用し、より適切な提案が可能だと考えています。

――DXやAIなどもキーワードです。

柳澤:DXに関しては、今年6月に経済産業省の認定制度「DX認定事業者」を会社として取得しました。こうした取り組みを製品にも反映すべく、さまざまな施策を検討中です。

その1つが、機器の監視・予測・制御を行うクラウドサービス「miyoru®」の開発です。現在は圧入式スクリュープレス以外での展開が先行していますが、脱水機も製品稼働状況の可視化は避けられない顧客のニーズですし、AIの活用も含め、今後の展開・製品開発を視野に入れています。一方で、こうしたニーズは脱水機単体ではなく、その他の設備も含めた処理システム全体で求められるものだと考えていますので、関連メーカーとコラボレーションしながら、課題解決に向けた提案を行うのが現実的だと感じています。

――国策として汚泥の肥料化も進められています。

小田:肥料化と言っても大きく堆肥化とリン回収があると思いますが、堆肥化に関して当社も貢献できる部分がないか模索中です。通常の堆肥化は脱水後の汚泥に稲わらや竹チップなどの副資材を混ぜますが、これを脱水前に投入することで、通気性の向上や混ぜる手間を省くなどの効果がないか検証しています。

――最後に今後の方針を。

柳澤:PPPやDX、肥料化、脱炭素など求められるニーズは多様化していますが、当社の生命線でもある「ものづくり」を起点に、顧客の期待に応えていきたいと考えています。国際的にも日本の“尖った技術”が注目されていますが、当社の製品も同じです。ニッチかもしれませんが、脱水機市場のトップランナーをめざし、下水道界に少しでも貢献できるように頑張っていく考えです。

株式会社石垣(ISHIGAKI COMPANY, LTD.)

本社:〒100-0005

東京都千代田区丸の内1-6-5(丸の内北口ビルディング)

TEL: 03-6848-7900 FAX:03-6848-7901

URL:https://www.ishigaki.co.jp/